热门关键词:

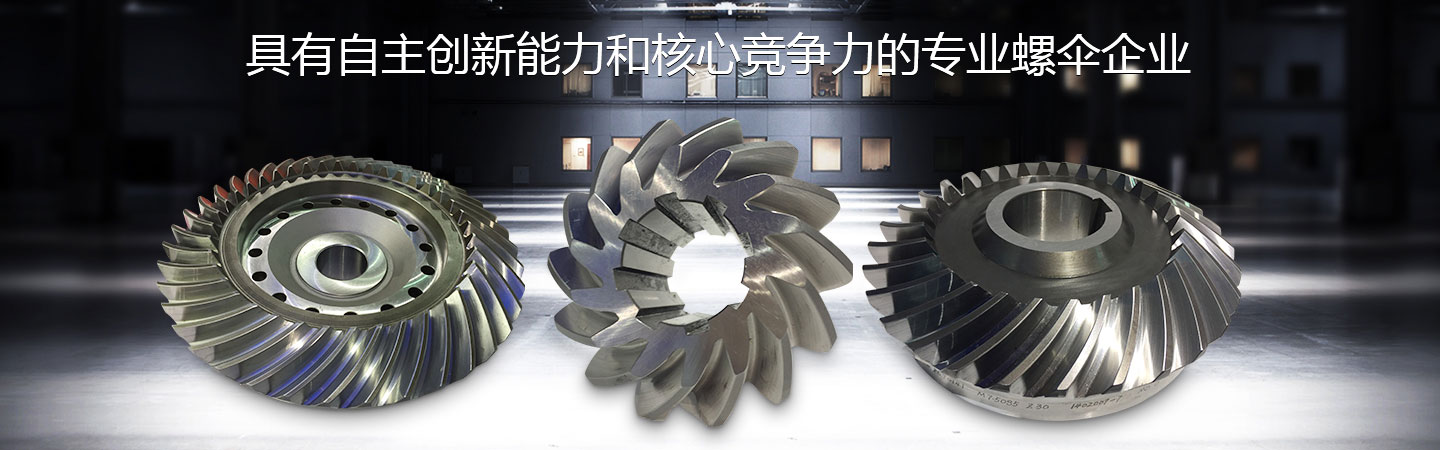

螺旋锥齿轮(Bevel Helical Gear)是一种广泛应用于机械传动系统中的齿轮类型,其独特的结构和性能使其在多种工业领域中具有重要地位。以下将从螺旋锥齿轮的优点、应用场景以及加工方法三个方面进行详细介绍。

一、螺旋锥齿轮的优点

螺旋锥齿轮结合了锥齿轮和螺旋齿轮的特点,相较于直齿锥齿轮和其他传统齿轮类型,具有以下显著优点:

1. 传动平稳,噪音低

螺旋锥齿轮的齿面呈螺旋状,齿与齿之间的啮合是渐进式的,而不是像直齿锥齿轮那样突然接触。这种渐进啮合减少了冲击和振动,从而显著降低了运行时的噪音。这一点在需要高精度和低噪音的场合尤为重要,例如汽车工业和精密机械。

2. 承载能力强

由于螺旋齿的啮合线较长,且齿面接触面积较大,螺旋锥齿轮能够承受更大的载荷。相比直齿锥齿轮,其承载能力可提高20%-30%,这使得它在重载和高扭矩传动中表现出色。

3. 传动效率高

螺旋锥齿轮的齿面设计优化了啮合过程中的摩擦和能量损失,传动效率通常可达95%以上。这种高效性在需要长时间运行的设备中尤为关键,能够有效节约能源。

4. 适应性强

螺旋锥齿轮能够实现两相交轴之间的动力传递,且交角可以是任意角度(通常为90°),这使其在空间布局受限的传动系统中具有灵活性。此外,其结构紧凑,适合小型化设计。

5. 使用寿命长

由于齿面接触均匀,磨损分布较为合理,螺旋锥齿轮的耐磨性和抗疲劳性能优于直齿锥齿轮。在适当的润滑条件下,其使用寿命显著延长,维护成本也随之降低。

6. 自锁性较弱,安全性高

与蜗轮蜗杆传动相比,螺旋锥齿轮的自锁性较弱,这意味着在某些情况下(如断电或故障)不会因自锁而导致系统卡死,反而提高了设备的安全性。

二、螺旋锥齿轮的应用

螺旋锥齿轮凭借其优越的性能,在多个领域中得到了广泛应用。以下是几个典型的应用场景:

1. 汽车工业

在汽车差速器和传动系统中,螺旋锥齿轮被广泛用于将发动机的动力传递至车轮。其高承载能力和低噪音特性能够提升车辆的性能和驾驶舒适性。例如,在后驱或四驱车辆中,螺旋锥齿轮常用于主减速器中。

2. 航空航天

航空设备对传动系统的重量、效率和可靠性要求极高。螺旋锥齿轮因其紧凑的结构和高传动效率,常用于直升机的旋翼传动系统和飞机的起落架机构中。

3. 工业机械

在重型机械如挖掘机、起重机和矿山设备中,螺旋锥齿轮被用于传递大扭矩动力。其高承载能力和耐用性使其成为这些设备的理想选择。此外,在机床中,螺旋锥齿轮也常用于主轴传动。

4. 船舶工业

船舶推进系统中需要将发动机的动力传递至螺旋桨,螺旋锥齿轮因其高效性和适应性,常用于船舶的减速器和转向机构。

5. 能源设备

在风力发电和水力发电设备中,螺旋锥齿轮被用于增速箱或减速箱,将低速的转子运动转换为发电机所需的高速旋转。其高效率和长寿命特性有助于提高能源利用率。

6. 家用电器与小型设备

在一些精密小型设备中,如电动工具和家用搅拌机,螺旋锥齿轮因其低噪音和紧凑性也被广泛采用。

三、螺旋锥齿轮的加工方法

螺旋锥齿轮的加工工艺较为复杂,要求高精度的设备和严格的工艺控制。以下是几种常见的加工方法:

1. 铣削加工

- 原理:利用专用的铣刀在齿轮毛坯上逐齿铣削出螺旋齿形。

- 设备:通常使用数控铣床或专用齿轮铣床。

- 优点:适用于小批量生产或试制,加工灵活性高,设备成本相对较低。

- 缺点:加工效率较低,精度受限于刀具和操作水平,不适合大批量生产。

- 工艺流程:毛坯准备 → 齿形设计与编程 → 铣削加工 → 热处理 → 精加工。

2. 滚齿加工

- 原理:通过滚刀与齿坯的相对运动,连续切削出螺旋齿形。

- 设备:需要专用滚齿机,通常配备数控系统以控制齿形精度。

- 优点:加工效率高,齿面质量好,适合中批量生产。

- 缺点:滚刀制造成本高,且对齿轮参数的适应性稍差。

- 工艺流程:毛坯加工 → 滚齿 → 热处理(如渗碳淬火) → 磨齿或精加工。

3. 磨齿加工

- 原理:在粗加工(如铣削或滚齿)后,使用砂轮对齿面进行精磨,以提高齿形精度和表面光洁度。

- 设备:专用齿轮磨床,通常为数控型。

- 优点:加工精度极高(可达ISO 4-6级),齿面粗糙度低,适用于高精度齿轮生产。

- 缺点:加工成本高,效率较低,多用于航空航天等高端领域。

- 工艺流程:粗加工 → 热处理 → 磨齿 → 检测。

4. 成形法(Gleason法或Klingelnberg法)

- 原理:采用专用的齿轮成形机床(如Gleason或Klingelnberg系统),通过成形刀具一次性加工出齿形。

- 设备:Gleason机床或Klingelnberg机床,配备高精度刀具和控制系统。

- 优点:生产效率高,齿形一致性好,适合大批量生产,尤其在汽车工业中应用广泛。

- 缺点:设备和刀具成本高,对工艺参数要求严格。

- 工艺流程:毛坯准备 → 成形切削 → 热处理 → 精加工(如研磨或抛光)。

5. 热处理与表面强化

- 在齿轮加工完成后,通常需要进行热处理(如渗碳淬火、氮化)以提高齿面硬度和耐磨性。表面强化工艺(如喷丸处理)也能进一步提升抗疲劳性能。

6. 检测与质量控制

- 加工完成后,需使用齿轮测量仪(如三坐标测量机)检测齿形误差、齿距误差和接触斑点,确保符合设计要求。现代生产中常结合激光扫描技术进行非接触式检测。

四、总结

螺旋锥齿轮凭借其传动平稳、承载能力强、效率高和寿命长等优点,在汽车、航空、工业机械等领域中占据重要地位。其加工方法多样,从铣削、滚齿到磨齿和成形法,各有适用场景,满足了从试制到大批量生产的不同需求。然而,螺旋锥齿轮的制造对设备精度和工艺控制要求较高,加工成本也相对较高,这在一定程度上限制了其在低端领域的应用。

随着数控技术和材料科学的进步,螺旋锥齿轮的性能和加工效率有望进一步提升。未来,其在新能源、智能制造等新兴领域的应用前景将更加广阔,为现代工业发展提供强有力的支持。

文章来源于:http://www.juligear.cn/News-Detail.asp?Id=1191